用于压缩驱动器的相位塞的制作方法-ag尊龙凯时

实施例涉及电动压缩驱动器,其中振荡隔膜(oscillating diaphragm)几何形状从与隔膜相邻的压缩腔室到压缩驱动器的声学出口需要路径长度补偿。具体而言,情况是从压缩腔室到声学出口的内部通道(passageway)需要相对于围绕压缩腔室周边(perimeter)的通道加长。

背景技术:

1、在超过90年的时间里,音频再现和音频回放都使用被称为压缩驱动器的电动声学换能器(transducer)。压缩驱动器的中心特征件是相邻边界放置并在其周边处固定的振荡隔膜。隔膜和边界一起形成被称为压缩腔室的小腔体。该腔室然后经由一个或多个通道通到声学出口。压缩腔室和声学出口之间的通道通常被称为相位塞。声学出口然后连接到从入口(喉部)到出口(嘴部)扩大的机械容积。扩大的机械容积通常被称为喇叭、波导或声学变换器(us4325456a)。

2、从振动隔膜(vibrating diaphragm,振荡隔膜)的表面,通过相位塞到声学出口,然后到喇叭嘴部的横截面面积的必要扩大是物理学的结果。空气比任何固体隔膜都具有更大的柔度(即,更小的刚度)。刚度的这种差异代表了声学阻抗的不匹配,这种不匹配降低了从振动隔膜到隔膜附近的空气的能量耦合(coupling of energy)。为了最大化将从隔膜到周围环境的能量耦合,人们希望使得隔膜的刚度与隔膜附近的空气更紧密地匹配。然后在喇叭的嘴部处,空气的柔度应和自由空间的柔度相匹配,以便于声音辐射。

3、受限的空气容积越小,其刚度越高。因此,邻近振荡隔膜限定小的空气容积会产生更好的阻抗匹配和能量耦合。实现更好的能量转移的持久方法在1929年获得专利,即,thuras的“电动装置”(us1707544a)。这里“刚性盘形状的”凹形振动隔膜在其外围(periphery)处被夹在“声室”内。然后用“金属塞”堵塞隔膜,该“金属塞”允许声学振动从邻近于隔膜的开口向声学出口传播。在现代压缩驱动器术语中,thuras的金属塞被称为“相位塞”。

4、thuras的构造的目的是让隔膜附近的空气更紧密地匹配隔膜的刚度,然后逐渐过渡到匹配自由空间的刚度。随着时间的推移,已经对这种类型的换能器进行了许多改进。例如,早在1932年就公开了使用环形隔膜的压缩驱动器(us1845768)。早在1934年就公开了具有凸形圆顶隔膜的压缩驱动器(us2058555a、us3432002)。

5、振荡隔膜与压缩腔室壁边界之间的腔体中的空气表现出自然共振,通常在压缩驱动器的期望工作频率范围内。b.smith的关于在以平坦刚性隔膜为边界的压缩腔室中抑制声学腔体模式的著作(参考文献1)是用于选择应允许声音沿着压缩腔室从隔膜进入相位塞的位置以获得最佳声学响应均匀性的开创性方法。实际的压缩驱动器几乎从不使用平坦隔膜,因为圆顶结构的附加刚度倾向于抑制不想要的隔膜共振。随着计算能力(computingpower,使用计算机的能力)的提高,现在用数值方法来进行从压缩腔室到声学出口的声音传播的分析。

6、本领域技术人员通常使用包括若干同心通道的相位塞,靠近隔膜的通道具有较小的开口,而声学出口处的通道具有较大的开口。邻近隔膜的通道开口的位置被选择为用于管理(manage,控制)压缩腔室和/或隔膜的共振。已经寻求对压缩驱动器的优化来减小模态共振的耦合,例如参见用于圆顶隔膜的us8121330b2。由于不能完全避免共振,本领域技术人员可以减小压缩腔室、隔膜和相位塞通道的物理尺寸,以提高不期望的模态行为的最小起始频率。

7、相位塞通道通常是多个同心环,或者是同心环和径向狭缝的组合。穿过相位塞的通道可以被认为是传输线的集合。为了避免由通过相位塞的多个通道的不同声音传播所引起的额外声学共振,每个路径应该具有相似的长度和声学阻抗。对于凹形隔膜的情况,提供相等长度通道的相位塞在机械上是简单直接的。最长的路径长度自然是在隔膜的中间,并且源自压缩腔室的周边附近的从隔膜到声学出口的任何通道都可以通过围绕相位塞的周边限定的几何形状或者通过嵌套部件之间的边界而被延长。因此,在相位塞的周边处形成具有较长路径长度的几何形状不需要制造具有底切或复杂内部通道的相位塞组件。

8、在期望制造尽可能最小的压缩驱动器时,凹形隔膜存在缺点。这是因为隔膜是由在磁电机结构的磁通量中运动的振荡音圈驱动的。现代压缩驱动器普遍利用永磁体在电机中产生磁通量。如果相位塞位于音圈的内部,如典型的凹形圆顶的情况,那么电机结构的永磁体和磁通量路径通常布置于隔膜和音圈组件的外部。这是为了在电机中获得足够的磁通量,尤其是对于较小直径的音圈。永磁体定位在音圈直径的外部增加了电机结构的整体外部尺寸,并因此增加了压缩驱动器的整体外部尺寸。

9、相比之下,凸形隔膜的使用允许将电机的永磁体放置在音圈内部。在永磁体位于音圈内部的情况下,可以减少磁电机结构延伸超过音圈外径的量。结果是压缩驱动器的整体外部尺寸更小。在多个驱动器之间的距离很重要的应用中,较小的压缩驱动器尺寸允许换能器定位得更近。示例应用包括声学波束形成和多个换能器在单个波导上的集成。

10、为了在紧凑型压缩驱动器中在音圈内部容纳永磁体,现在压缩腔室和相位塞位于隔膜的一侧,而磁体位于隔膜的相对侧。由于隔膜、磁体和相位塞的这种定向,优选的隔膜曲度现在是凸形的。这提供了刚性隔膜、永磁体的物理空间以及尽可能最短的音圈组件。长音圈组件增加了额外的移动质量,否则会削弱高频下的压缩驱动器输出。

11、凸形隔膜的使用改变了相位塞通道的性质。与最长路径位于隔膜的中心处的凹形隔膜不同,凸形隔膜在隔膜中心处具有距声学出口的最短路径距离。对于凹形隔膜,额外的通道长度添加到围绕相位塞周边的通道上;而对于凸形隔膜,在相位塞和圆顶组件的中间处需要额外的通道长度,此处圆顶是最高的。凸形隔膜导致了这样的相位塞,其中所需的额外路径长度成为内部几何形状的问题。

12、内部几何形状给制造带来了复杂性:

13、·近净成形技术(如3d打印)可以生产这些几何形状,但对许多应用来说成本很高;

14、·传统的注射成型或压铸技术在生产具有底切和内部几何形状的零件方面具有局限性,或者需要极其昂贵的工具作业;

15、·将几何形状划分成部段(例如,半模)对于何种几何形状能被认为是旋转的或对称的具有局限性。

16、因此,期望一种新颖的设计来生产制造路径长度延伸通道作为内部几何形状的相位塞,以与具有凸形隔膜组件的压缩驱动器一起使用,或者在需要内部路径长度延伸的其他场合中使用。

技术实现思路

1、我们提出了一种新颖的相位塞设计,它可以用传统的模制造方法或其它近净成形方法制造。新设计提供了:

2、·相位塞入口位置在压缩腔室内邻近隔膜的灵活定位;

3、·针对每个内部声学通道的路径长度调节;

4、·对每个通道的扩大率的控制,从而对声学阻抗的控制;

5、·声学出口物理形状与现有设计的兼容;

6、·声学波阵面(wavefront,波前)形状与现有设计的兼容。

7、不同于现有的设计,新的相位塞提供了这样的应用,其中穿过相位塞内部的路径长度被增加以匹配任何周边相位塞通道的路径长度。示例应用例包括具有凸形隔膜的压缩驱动器,以及圆形声源到产生线形声源的转换。

8、例如,为电动压缩驱动器提供了一种相位塞,包括:压缩腔室,由振荡隔膜和相位塞组件的与隔膜相邻的边界面形成;单个(singular)声学出口,由相位塞组件的终端限定;一个或多个通道,从压缩腔室横穿(traverse through)相位塞组件以终止于声学出口处;以及旋转轴线,被限定在相位塞组件的内部内,从相位塞组件位于压缩腔室处的边界面延伸到声学出口,其中所述多个通道中的至少一个在横穿相位塞的同时,在相位塞组件的边界面处的相应入口与声学出口处的终端之间的横截面面积扩大,并且其中具有扩大的横截面的所述内部通道中的至少一个围绕旋转轴线旋转。

9、根据示例性实施例,隔膜的旋转轴线与相位塞组件的旋转轴线重合。

10、在另一个示例性实施例中,所述隔膜的旋转轴线与所述相位塞组件的旋转轴线不重合。

11、在一个实施例中,扩大的内部通道相对于旋转轴线以盘旋(spiral)、圆锥盘旋(conic spiral)或螺旋(helical)的方式旋转。

12、根据示例性实施例,围绕旋转轴线的多个通道以旋转对称的方式分布。

13、而在另一个实施例中,围绕旋转轴线的多个通道不是以旋转对称的方式分布的。

14、根据示例性实施例,最外通道关于旋转轴线旋转对称。

15、根据示例性实施例,一个或多个内部通道设置在最外通道的径向内部,每个内部通道均具有在朝向声学出口的方向上扩大的横截面面积,并且每个内部通道均相对于旋转轴线以盘旋、圆锥盘旋或螺旋的方式旋转。

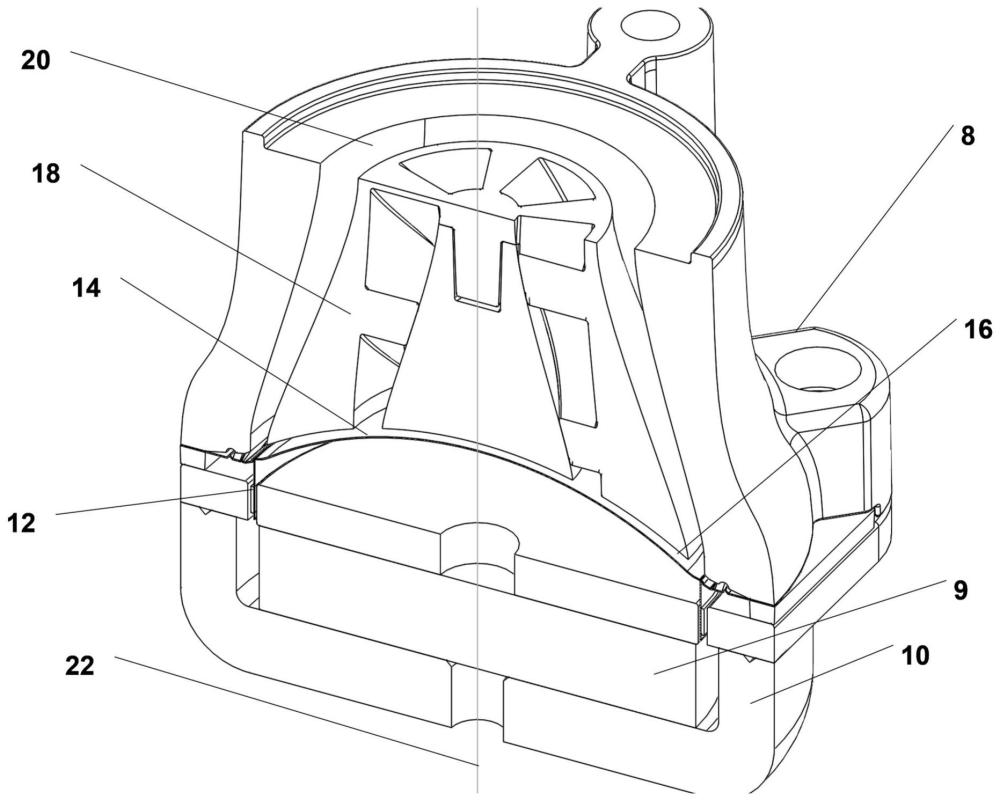

16、在另一个示例性实施例中,相位塞组件包括具有内壁的最外部件、具有外表面和中空内部的中间部件以及具有外表面的第三嵌套部件,在中空内部的内壁处形成有信道(channel,通道)。

17、在又一个实施例中,中间部件被容纳在最外部件中,以在最外部件的内壁与中间部件的外表面之间限定最外通道。

18、有利的是,第三嵌套部件可被容纳在中间部件的中空内部内,以在第三嵌套部件的外表面与中间部件的内壁的信道之间限定一个或多个内部通道。在优选实施例中,最外通道的长度等于一个或多个内部通道中每个的长度。

- 还没有人留言评论。精彩留言会获得点赞!